Выбор компрессора для производства - очень ответственная задача. Зачастую начальник производства или главный энергетик несет персональную ответственность за правильный грамотный подбор компрессорного оборудования для предприятия. В оборудование инвестируются немалые денежные средства и все заинтересованы, чтобы грамотно были подобраны все параметры: и давление, и производительность, и диаметры трубопроводов. Чтобы не ошибиться в данном вопросе, можно провести так называемый пневмоаудит — это комплексное обследование системы подачи воздуха, проведение инструментальных замеров расхода воздуха, выявление пиковых скачков потребления с целью построения оптимальной системы снабжения производства сжатым воздухом, снижение издержек на энергоресурсы.

Нужно отметить, что в любом компрессоре имеется что-то, что отличает его от аналогов. Это какие - либо технические решения, особенности компановки, известность и клиентская политика бренда, время работы бренда на российском рынке, маркетинговая политика компании, рекомендации от предприятий, которые уже давно используют то или иное оборудование, складская программа, гарантийные обязательства, наличие и качество сервисной поддержки в регионе. На эти параметры, безусловно, нужно обращать внимание.

Все компрессоры можно разделить на несколько групп по совершенно разным признакам. Например, по типу сжимаемого газа: компрессоры делятся на газовые и воздушные. Если делить по принципу сжатия, есть две группы: объёмного сжатия и динамического. В первую группу входят поршневые, винтовые, мембранные и т.д., а во-вторую — турбокомпрессоры. По видам привода компрессоры бывают с электроприводом, с приводом от ДВС и с приводом от вала отбора мощности. Наибольшее распространение в современной промышленности получили винтовые воздушные компрессоры с электроприводом.

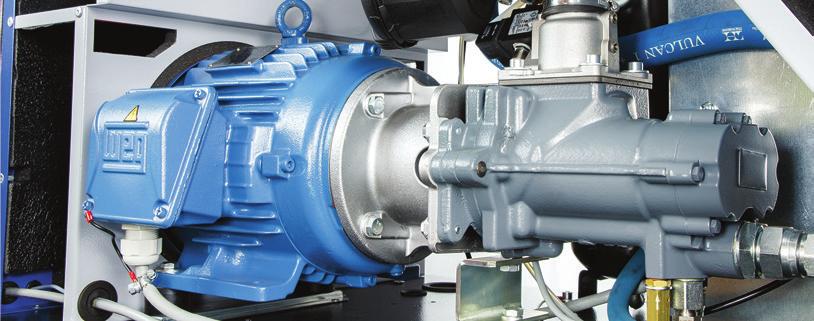

Винтовые компрессоры с электродвигателем можно разделить по принципу устройства трансмиссии — компрессоры с ременным приводом электродвигателя (вращение от двигателя на винтовой блок передается за счет ремней натянутых между шкивами на валу электродвигателя и винтовой пары) и компрессоры с прямым приводом (вал двигателя и ведущего винта расположены соосно и соединены муфтой). Оба типа привода имеют свои плюсы и минусы, но прямой привод считается более технологичным и современным, т. к. снижает потери в трансмиссии и экономит энергию. Он обладает высокой надежностью и простотой конструкции.

Винтовой компрессор может быть доукомплектован различными опциями — встроенным ресивером, осушителем, фильтрами, частотным преобразователем, системой удаленного мониторинга и управления. Выбирать опции необходимо с учетом требований оборудования к качеству сжатого воздуха, а так же удобства монтажа и расположения компрессора (не всегда есть место для установки отдельно стоящего ресивера или осушителя).

Давление

Существуют давно устоявшиеся границы использования компрессоров. Компрессоры низкого давления – это не более 3 атмосфер (3 бара), их используют для пневмотранспорта сыпучих материалов (цемента, муки, кормов для животных), для аэрации различных жидкостей (используют для фильтрации и очистки воды), в производстве стекла, для обдува деталей от стружки, для дыхания (например, подают в маску дыхательного аппарата при покраске). Главным достоинством воздуходувок является их экономичность – не нужно брать обычный компрессор на 6 бар и потом редуцировать давление до 2-3 бар, Вы тем самым тратите электроэнергию на сжатие воздуха до 6 бар и потом все это сбрасываете в атмосферу. Это очень часто встречающаяся ошибка.

Еще одно огромное достоинство воздуходувок – это возможность безмасляного сжатия воздуха при небольших финансовых затратах. Воздуходувки стоят во много раз дешевле, чем безмасляные компрессоры, потребляют меньше электроэнергии на сжатие одного куба воздуха и не требуют затрат на техническое обслуживание. Это тоже немаловажная статья расходов при наличии компрессорного оборудования у Вас на производстве.

Компрессоры среднего давления – от 5 до 10 атмосфер (до 1 Мпа) — самый распространённый вид компрессоров, применяемый повсеместно, практически в любой отрасли промышленности, в окрасочных системах, в качестве привода пневматического инструмента, пескоструйных, абразивоструйных и дробеструйных установках, всевозможных приводах, пневматических цилиндрах, управляющих системах и т.д. В зависимости от требуемой производительности применяют как поршневые, так и винтовые компрессоры.

Выбирая параметры компрессора, важно не забывать про прямую зависимость производительности от давления: чем выше давление, тем ниже производительность. Задача грамотного производственника выбрать наименьшее давление для всего имеющегося оборудования и купить компрессор с запасом по производительности.

Компрессоры высокого давления – от 16 до 45 атмосфер ( свыше 1 МПа, а точнее от 1,6 до 4,5 Мпа,) применяются в выдувных установках в пищевой промышленности для производства ПЭТ тары (чем выше давление, тем красивее и рельефнее сложнее получается бутылка). Компрессоры с высоким давлением — в основном в химической промышленности, в оборонке и прочих областях. Как правило, это поршневые компрессоры.

Самое распространённое заблуждение — чем выше давление компрессора, тем лучше. Установки с давлением в 10—16 бар весьма популярны. При том, что большинство пневматического инструмента и оборудования рассчитано на работу при давлении чуть больше 6 бар. Выходит, что подключаемая к компрессору техника, работает при нагрузках, превышающих расчётные в два - три раза. В результате сокращается ресурс оборудования, растут затраты на его ремонт и обновление. Дело в том, что сжатый воздух воздействует на детали инструмента с усилием, которое прямо пропорционально давлению. В магазине, собирая продукты в пакеты, пятикилограммовую сетку с картошкой мы кладём в два семикилограммовых пакета — вдруг они не выдержат нагрузки. Каждый из нас интуитивно понимает, что у любых изделий всегда должен оставаться определённый запас прочности. Вот только в случае с пневматикой многие об этом правиле забывают и безрассудно перегружают её излишним давлением.

Покупать компрессор с избыточно высоким давлением (про запас) не имеет смысла по нескольким причинам. Во-первых, компрессор стоит денег (если вы в них не стеснены, наиболее правильным решением будет купить более мощную машину с прицелом на развитие производства). Во-вторых, чем выше давление — тем дороже воздух. Об этом практически никто никогда не вспоминает, поэтому и берут компрессор с запасом по давлению, вместо того, чтобы брать с запасом по производительности. И в-третьих, дополнительные затраты — необходим редуктор давления сжатого воздуха. При отсутствии последнего повышается нагрузка на инструменты и механизмы, что приводит к преждевременному их износу. Помимо этого, стоимость оборудования, работающего на большом давлении, выше, чем работающего на меньшем давлении.

Поэтому, если ориентироваться на давление, то выбирать компрессор необходимо исходя из значений допустимого давления, указанных для инструмента (разве что с небольшими поправками на диаметр и длину пневмомагистрали). Считается, что если в пневматической магистрали во время работы оборудования или инструмента давление падает больше, чем на 1 бар, то нужно искать утечки воздуха. Или производительность компрессора не соответствует потреблению сжатого воздуха, то есть, потребность в воздухе рассчитана не верно. Еще одной причиной недостаточного давления в системе может быть неверно выбранное сечение трубопровода или точки заужения диаметра труб (зарастание труб окалиной, скопление грязи или перемерзание воды в нижних местах пневмолинии). Особенно это актуально при большой протяженности линий. Заужение может произойти вследствие неправильно подобранных элементов воздухоподготовки (фильтры, сепараторы…) или элементов трубопровода (фитинги, отводы, краны…). Итогом может стать падение давления на удаленном оборудовании. Лечить эту «болезнь» необходимо устраняя узкие места, правильно, с запасом, выбирая компоненты пневмолинии, следить за состоянием труб, конденсатоотводчиков и картриджей фильтров. Тогда не придется тратить средства на увеличение выходного давления компрессора, пытаясь таким образом, компенсировать нехватку воздуха.

Производительность

Производительность компрессора — это объём воздуха (при атмосферном давлении), сжимаемого в единицу времени. Второе место по распространённости занимают ошибки, связанные с неверной оценкой этого параметра.

Именно воздух приводит в движение двигатели пневмоинструмента. При верно подобранном давлении от его количества зависит эффективная мощность оборудования, а значит, и выполнение поставленной задачи. Если воздуха не хватает, то инструмент «задыхается» — полезная мощность падает, а компрессор работает на пределе своих возможностей.

Здравый смысл подсказывает, что производительность следует подбирать с запасом. Вот только с каким?

Традиционно оптимальными по этому показателю считаются системы, когда расход воздуха в ходе работы не превышает 70 — 80% от максимальной производительности компрессора.

Приобретение более крупных машин, как правило, невыгодно. Ведь, помимо более высоких цен, у них выше энергопотребление и прочие эксплуатационные расходы. Поэтому перед покупкой компрессора нужно тщательно проверить, сколько воздуха нужно именно Вашему оборудованию.

Если Вы затрудняетесь точно ответить на этот вопрос, потому что потребление часто бывает неравномерным, скачкообразным, например, включается какой-нибудь пресс, или идет разгрузка цемента – в таких случаях мы рекомендуем провести пневмоаудит, который точно покажет все скачки потребления на всех участках производства и Вы сможете точно подобрать производительность компрессора.

Широкое распространение в наше время получили компрессоры с частотным регулированием производительности. Изменяя скорость вращения электродвигателя, инвертор позволяет производить столько сжатого воздуха, сколько необходимо для оборудования в данный момент. Это существенно экономит электроэнергию (экономия составляет 25%), компрессор работает мягко, отсутствуют высокие пусковые токи.